ПРИМЕНЕНИЕ ПРИБОРОВ ВИХРЕТОКОВОЙ ДЕФЕКТОСКОПИИ

Вихретоковый контроль кромки тонкостенных трубок

1. Объект контроля

Рис.1.

Деталь – трубка (рис.1), материал – латунь, диаметр - 10мм, толщина стенки - 0,25мм.

В процессе изготовления на некоторых трубках происходят надрывы и трещины по кромке.

Необходимо выявлять трещины длиной от 0,5мм.

2. Средства контроля

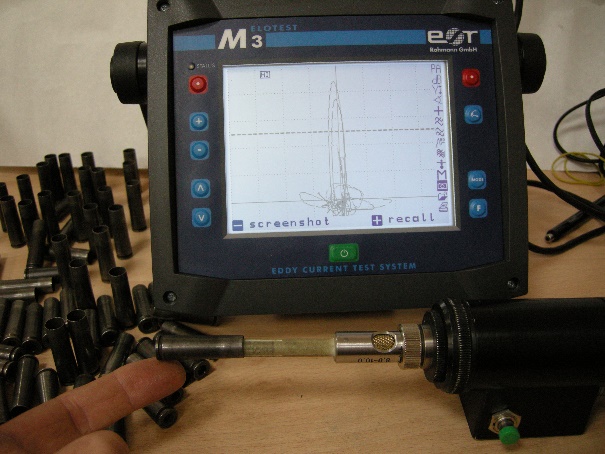

Рис.2. Вихретоковый дефектоскоп ELOTEST M3.

Для ручного контроля используется вихретоковый дефектоскоп ELOTEST M3 (рис.2), ручной ротор, датчик для сканирования отверстий.

Технические особенности ELOTEST M3:

- частотный диапазон от 10 Гц до 12 МГц;

- типы фильтров: низкочастотный фильтр, высокочастотный фильтр, полосовой фильтр, специальные фильтры, оптимизированные для задач с использованием вращающихся датчиков;

- работа с ручными роторами для высокоскоростного контроля отверстий и поверхностей;

- работа в двухчастотном режиме с независимой настройкой по каждой частоте и возможностью микширования сигналов для подавления мешающих факторов (один датчик);

- автоматический выбор рабочей частоты в зависимости от характеристик датчика;

- автоматический выбор предусиления и усиления;

- жидкокристаллический дисплей с экономичной светодиодной подсветкой, 120х89 мм;

- возможность измерения электропроводности и толщины неэлектропроводящего покрытия толщиной до 1 мм;

- память для хранения настроек и изображений сигналов;

- продолжительная регистрация (ленточная диаграмма) сигналов X и Y в диапазоне от 20 с до 24 ч;

- эксплуатация при температурах от –20 до +50 °С при относительной влажности до 85 % (без конденсации);

- масса 1,2 кг.

Рис.3. Вихретоковый дефектоскоп ELOTEST PL600.

При использовании ручных роторов достигается высокая производительность контроля отверстий. Преобразователь имеет небольшие размеры (диаметр 1,5 – 3 мм) и регулировку диаметра измерительной головки, что обеспечивает высокую чувствительность при выявлении дефектов любой ориентации.

Для автоматизированного контроля и установки в линию используется вихретоковый дефектоскоп ELOTEST PL600 (рис.3). Стабильность сигнала, высокое соотношение сигнал/шум, возможность анализа отдельных гармоник, автоматическая компенсации изменения расстояния между преобразователем и объектом контроля позволяют полу-чать точные измерения в классическом вихретоковом контроле.

Режимы мультиплексирования параметров контроля и преобразователей (до 18 независимых измерительных каналов, до 64 виртуальных подканалов на канал) дают возможность подключения многоэлементных вихретоковых преобразователей.

Система самодиагностики снижает затраты на обслуживание и повышает надежность контроля.

Модульная конструкция прибора и добавление опционального встроенного ПО позволяют конфигурировать прибор для решения конкретной задачи с наибольшей эффективностью и упрощают техническое обслуживание.

Полная интеграция дефектоскопа в производственную линию достигается за счет расширенных возможностей вво-да/ вывода информации по протоколу Fieldbus.

3. Контроль и результаты контроля

Рис.4.

Перед контролем был выставлен пороговый уровень по эталонному образцу с трещиной длиной 0,5 мм. При проведении контроля сигнал с уровнем выше порогового включал сигнализацию, и на выходе прибора формировался сигнал для управления сортирующим устройством.

Сканирование кромки (рис.4) осуществлялось вращающимся преобразователем во время его ввода в трубку в ручном на глубину до 5 мм.

Результаты контроля

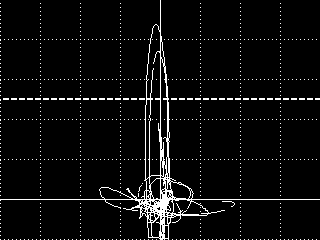

На рис.5 изображен сигнал, полученный на бездефектном участке гильзы.

Рис.5.

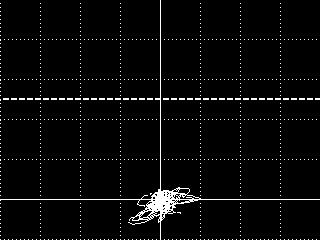

На рис.6 сигнал от дефекта длиной 0,7 мм превысил пороговый уровень. При этом срабатывает звуковая и оптиче-ская сигнализация дефектоскопа.

Рис.6.

4. Выводы

Вихретоковый контроль позволяет проводить сплошной контроль кромки тонкостенных трубок и выявлять трещины и надрывы длиной от 0,5 мм