ПРИМЕНЕНИЕ ПРИБОРОВ ВИХРЕТОКОВОЙ ДЕФЕКТОСКОПИИ

Контроль турбокомпрессоров с помощью вихретокового дефектоскопа с ротором

Части и компоненты турбокомпрессоров подвергаются наибольшим нагрузкам и деформации. В связи с низким объемом и высоким числом оборотов, двигатели с турбонаддувом изготавлива-ются с применением высокотехнологического оборудования. Наиболее важной частью двигателя является рабочее колесо (Рис. 1; красный контур).

![]()

Рис.1. Поперечное сечение турбокомпрессора.

![]()

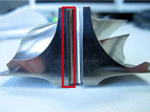

Рис.2. Поперечное сечение рабочего колеса.

В рабочем колесе наибольшей деформации подвержена область центрального канала, которая соединяет колесо с валом турбины (Рис. 2; красный контур). Дефект в этой области (трещина) ведет к разрушению изделия.

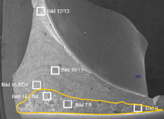

Для определения причины возникновения дефектов, была проведена вихретоковая дефектоскопия (Рис. 4) на контрольных образцах. В результате контроля были обнаружены концентрации титана на поверхности материала и границах зерен (Рис. 3), что могло явиться причиной возникновения трещин, а затем разрушения материала.

![]()

Рис.3. Дефектное рабочее колесо.

![]()

Рис.4. EDX анализ поверхности разрушения с титановыми обособлениями (желтая область).

![]()

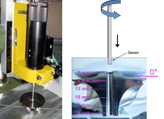

Рис.5. Манипулятор и схематическое представление измерений на различных глубинах.

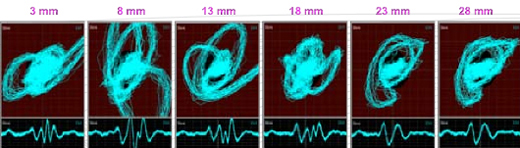

Использование вихретокового дефектоскопа с вращающемся датчиком и соответствующим манипулятором позволяет выявлять указанный тип дефекта до проведения шлифовки поверхности объекта на фрезерном станке с ЧПУ. Это позволяет увеличить срок службы дорогостоящего обрабатывающего оборудования.

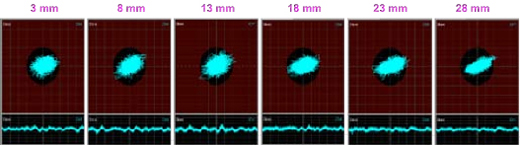

Рис.6. Вихретоковый сигнал на разных глубинах в бездефектной детали.

Рис.7. Вихретоковый сигнал на разных глубинах в дефектной детали.

Вывод:

Вихретоковая дефектоскопия позволяет существенно сократить время контроля сегрегации материалов и предотвратить возникновение трещин во время эксплуатации.