ПУБЛИКАЦИИ

ПРЕИМУЩЕСТВА МНОГОЧАСТОТНОЙ ВИХРЕТОКОВОЙ СОРТИРОВКИ МАТЕРИАЛОВ

СЕМЕРЕНКО Алексей Владимирович, Руководитель отдела средств НК и ТД, ООО «Панатест», Москва.

Рис. 1. Объекты контроля для вихретоковой сортировки.

Повышение качества выпускаемой продукции – наиважнейшая задача любого промышленного предприятия. Для решения этой задачи в массовом производстве, в первую очередь в производстве метизов (рис. 1), одним из наиболее эффективных методов является вихретоковая сортировка.

Вихретоковые дефектоскопы/сортировщики предназначены для оценки химического состава электропроводящих объектов, твердости, прочностных характеристик. Такие приборы могут выявлять неоднородные по структуре зоны, например мягкие пятна, оценивать глубину и качество механической, термической и химико-термической обработки на разных стадиях технологического процесса производства; определять степень механических напряжений, выявлять зоны усталости, контролировать качество поверхностных слоев [1].

Основной задачей сортировки является определение технического состояния изделий и разделение их на две группы – годные, т.е. соответствующие по качеству техническим условиям на изделие, и брак – изделия с дефектами различного происхождения.

Технология сортировки существенно отличается от дефектоскопии. При дефектоскопии существует контрольный образец с дефектом, размеры которого известны и по которому настраивается браковочный уровень. В случае с сортировкой необходимо найти все возможные дефекты структуры материала объекта контроля, перечисленные выше. Понятно, что невозможно изготовить контрольный образец со всеми указанными типами дефектов.

Как правило, каждый тип дефекта наилучшим образом выявляется только на одной специально рассчитанной и подобранной рабочей частоте возбуждающего переменного тока. При поиске трещин определенной глубины рассчитывают рабочую частоту по глубине проникновения вихревых токов δ в материал объекта контроля (ОК) по формуле

![]()

где σ – удельная электрическая проводимость; f – рабочая частота; μ – абсолютная магнитная проницаемость.

А при сортировке изделий все гораздо сложнее. Неизвестно, на какой частоте будут лучше выявляться отклонения по твердости материала после термической обработки. Так, например, слишком «твердый» элемент лучше будет выявляться на рабочей частоте 5 МГц, а слишком «мягкий» – на частоте 300 Гц. Поэтому невозможно подобрать частоту, на которой одинаково надежно выявляются разнообразные дефекты ОК. Решением этой проблемы является использование многочастотной сортировки.

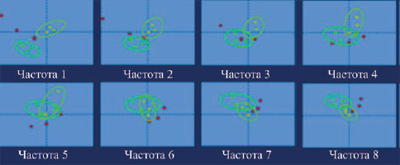

Рис. 2. «Частотные отпечатки пальцев».

Для настройки многочастотного вихретокового сортировщика достаточно иметь небольшую партию только годных элементов и на их основе провести быстрое тестирование измерительной системы, используя частотное мультиплексирование. В большинстве случаев для тестирования достаточно применять восемь различных частот, лежащих в диапазоне 10 Гц–20 кГц. В этом случае получают фактически «частотные отпечатки пальцев» изделия (рис. 2).

Затем сортировщик анализирует полученные данные и строит пороговые стробы, захватывающие сигналы от годных элементов. После этого дефектоскоп готов к проведению контроля.

Если в процессе контроля сигнал от исследуемого элемента на какой-либо одной из восьми частот выходит за пределы пороговых стробов, то такой элемент попадает в группу брака.

Нередко возникает необходимость в сортировке изделий на группы по различным свойствам. Это могут быть элементы с различным химическим составом, геометрией, или качеством термической обработки. В этом случае целесообразно использовать режим многолотовой сортировки.

Все элементы делят на группы/лоты и за каждой группой закрепляют пороговый строб определенного цвета. В процессе контроля сортировщик автоматически распределит все детали по группам с одинаковыми свойствами.

Идеальным считается вариант, когда удается разделить сигналы от изделий, имеющих различные свойства и, следовательно, относящихся к разным группам. В этом случае пороговые стробы не будут пересекаться (рис.3, Частота 1).

Рис. 3. Многолотовая многочастотная сортировка.

Примером сортировщика, обладающего указанными возможностями, является вихретоковый дефектоскоп ELOTEST IS500 производства Rohmann, Германия (рис. 4).

Рис. 4. Вихретоковый дефектоскоп ELOTEST IS500.

Прибор имеет два независимых канала и может быть сконфигурирован несколькими способами:

- один дефектоскопический канал;

- два дефектоскопических канала;

- один сортировочный канал;

- один дефектоскопический и один сортировочный каналы.

Технические характеристики дефектоскопа:

- частотный диапазон для проведения дефектоскопии 10 Гц–12 МГц;

- мультиплексирование до 8 наборов параметров контроля (частота, усиление, фильтры и т.д.) на каждый канал с использованием внутреннего мультиплексора;

- мультиплексирование до 8 датчиков на каждый независимый канал с использованием внешнего мультиплексора;

- одновременное отображение на дисплее прибора до 8 сигналов;

- полная цифровая демодуляция и обработка сигналов для получения высокой чувствительности и стабильности.

Канал сортировки:

- использование до 8 частот контроля в диапазоне 10 Гц–150 кГц (многочастотная сортировка);

- самообучающийся строб Bubble Gate;

- одновременная сортировка до 8 разновидностей изделий или одного изделия по 8 различным признакам (мультилоток);

- последовательное обучение на примере качественных партий (RetroTeach).

В заключение можно сказать, что электромагнитным контролем можно с успехом заменить непроизводительные и дорогостоящие механические, металлографические и химические испытания, так как существует корреляционная связь между физикомеханическими свойствами материала и сигналами вихретокового преобразователя. Эта связь проявляется через электрофизические свойства материала – удельную электрическую проводимость и магнитную проницаемость.

Применение многочастотной сортировки обеспечивает следующие преимущества:

1) не требуется подбирать рабочую частоту для каждого применения, что нередко бывает проблематично. Достаточно использовать стандартный набор, состоящий из восьми заранее подобранных частот;

2) сортировка возможна без изготовления контрольного образца с дефектами, что намного упрощает процесс контроля. Достаточно иметь только хорошее изделие;

3) многолотовая сортировка возможна с разделением контролируемых изделий на группы по химическому составу, геометрии и т.д.

Библиографический список

1. Федосенко Ю.К., Шкатов П.Н., Ефимов А.Г. Вихретоковый контроль. М.: ИД «Спектр», 2011.

Статья опубликована в журнале "Территория NDT", январь-март 2016.

Загрузить статью в формате PDF...